Может ли Россия стать независимой в микроэлектронике? Что значит первый фотолитограф 350 нм и где его реально применят

В условиях технологической изоляции Россия делает ставку на импортонезависимость в микроэлектронике. Недавняя новость о создании первого российского фотолитографа с разрешением 350 нанометров вызвала широкий резонанс: от энтузиазма у представителей отечественной промышленности до скепсиса среди отраслевых аналитиков. За этим технологическим событием скрывается не просто выпуск одного устройства, а попытка выстроить фундамент для новой микроэлектронной парадигмы страны.

Содержание

Ключевая проблема

На протяжении десятилетий Россия пользовалась преимущественно импортным литографическим оборудованием, поставляемым из Европы, Японии и США. Однако с 2022 года, когда глобальные санкции стали реальностью, импорт новейших фотолитографов оказался фактически невозможен. Это резко обозначило технологический разрыв между отечественными возможностями и мировыми стандартами.

Пока на международной арене производятся чипы с нормами 5, 3 и даже 2 нанометра, в России до недавнего времени отсутствовала даже элементарная возможность самостоятельного производства базового оборудования для микросхем уровня начала 2000-х годов. Возникла угроза полной потери компетенций в ключевых секторах: оборонной промышленности, производстве специализированной электроники, энергетике и телекоммуникациях.

Что означает запуск фотолитографа 350 нм

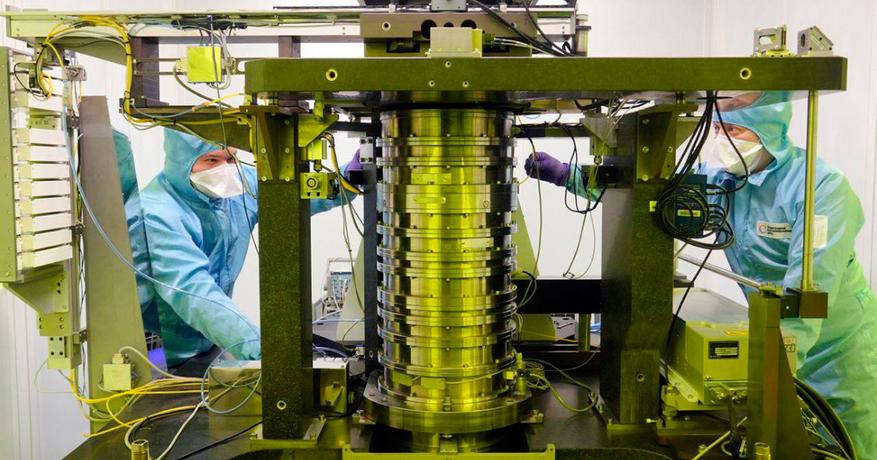

Разработка фотолитографа с разрешением 350 нанометров была реализована при участии российского предприятия, расположенного в ОЭЗ «Технополис Москва», в сотрудничестве с белорусским заводом «Планар». Создание такого оборудования — редкость даже на глобальном рынке, где всего несколько стран способны производить литографы. Это событие символизирует начало создания собственной технологической базы в условиях внешней изоляции.

Устройство было представлено как первый полностью локализованный фотолитограф промышленного класса. Его рабочее поле расширено до 22x22 миллиметров, а максимальный диаметр обрабатываемых кремниевых пластин достигает 200 мм. Особенно важным элементом стало использование твердотельного лазера как источника излучения. Это решение заменило устаревшие ртутные лампы, обеспечив большую энергоэффективность, устойчивость к деградации и стабильность спектра.

Реальность: сильные стороны, но и системные ограничения

Фотолитограф 350 нм открывает возможности для выпуска микросхем старых поколений, применяемых в отраслях, где не требуется высокая плотность размещения транзисторов. Среди них — системы управления, оборонные комплексы, силовая электроника, сенсорные и измерительные устройства. Это важная ниша, особенно в контексте замещения зарубежных аналогов, поставки которых прерваны.

Однако нужно понимать, что 350 нм — это устаревший техпроцесс, актуальный примерно в 1990-х годах. Он не годится для выпуска высокопроизводительных процессоров, мобильных чипов или интегральных схем нового поколения. При всей важности для автономной инфраструктуры, этот фотолитограф не сможет закрыть потребности рынка массовой электроники, средств ИИ, 5G и носимых устройств.

Ещё один значимый недостаток — низкая степень автоматизации. По данным отраслевых экспертов, текущая версия оборудования требует участия операторов, ручного калибрования и длительного производственного цикла. Это затрудняет масштабирование производства и делает его менее конкурентоспособным по сравнению с зарубежными аналогами, где задействованы роботизированные линии.

Точка опоры: зачем он действительно нужен

Несмотря на технологическое отставание, фотолитограф 350 нм может сыграть ключевую роль в восстановлении производственной цепочки в РФ. В условиях санкционного давления и геополитических рисков он позволяет выпускать критически важные компоненты, не завися от импорта. Более того, он создаёт основу для подготовки инженерных кадров, развития исследовательской школы и формирования цепочек поставок внутри страны.

Важным шагом станет дальнейшее развитие линейки. На 2026 год запланирован выход модели с разрешением 130 нм — уже более сложной и близкой к нормам начала 2010-х. Это не революция, но эволюционное движение, необходимое для перехода от текущего технологического уровня к более современному.

Контекст на мировой арене

Для сравнения, голландская ASML производит литографы с разрешением до 2 нм, используя технологию EUV (экстремально ультрафиолетовая литография). Эти установки весят сотни тонн, требуют доставки в десятках контейнеров и работают в условиях идеальной чистоты. Стоимость одного такого аппарата — около 150 миллионов долларов. Россия пока не имеет ни доступа к EUV-лазерам, ни производственной мощности этого уровня. Но в мире есть и другие примеры, когда страны — такие как Индия и Китай — начинали с устаревших стандартов, а затем постепенно повышали уровень компетенций.

Заключение: компромисс между необходимостью и амбициями

Создание российского фотолитографа 350 нм — это не технологический прорыв по мировым меркам, но важный шаг в сторону промышленной самостоятельности. Он не решает все проблемы отрасли, не ликвидирует технологический разрыв и не позволяет выпускать продвинутые чипы. Однако это конкретный результат, который можно масштабировать, улучшать и использовать уже сейчас.

Новый литограф стал ответом на вызов времени, агитационным маркером технологического курса и зачатком новой научно-производственной экосистемы. Сегодня это решение выглядит как вынужденное, но его практическая реализация может стать платформой для дальнейшего развития отрасли. Именно так закладываются будущие конкурентные преимущества — медленно, но целенаправленно.

Источник: www.rusnano.com

13 комментариев

Добавить комментарий

Создание данного станка на 350 нм это настоящий технологический прорыв, доказательство возможности создания подобного оборудования собственными силами. Демонстратор технологии имеется, теперь дело за дальнейшим развитием, благо уже есть на что опираться.

Насчёт устарелости подобных «грубых» техпроцессов — в мире работает множество полупроводниковых производств на «устаревших» техпроцессах, продукция которых встречается повсюду и без неё не работают никакие самые передовые микросхемы, для которых требуется куча обвязки по «грубым» техпроцессам.

«Создание данного станка на 350 нм это настоящий технологический прорыв, доказательство возможности создания подобного оборудования собственными силами.»

Единственный вопрос в том, что это оборудование — вовсе не прорыв и устарело на 30 лет. Но, да, начинать с чего-то надо.

Начала 2000-х(«нулевых»), если мы говорим о массовых процессорах. В 2004 был представлены процессоры, выполненные с использованием техпроцесса на 90нм

Не сможет:

1. Рынок маленький. КАПЕКС большой

2. Инвестиции в организацию производства на наших масштабах «не отобьются»

3. Кол-во производителей оборудования и расходников в мире — весьма ограниченное число, зависимость от них останется

ЗЫ, возможно стоит уходить в новую отрасль. МИМС, фотоника, квантовая компонентная база

Но у нас свой путь — пластины 200 и 150мм. Себестоимость выше, чем на пластинах 300мм, но и стоимость простоев даёт сильно меньше убытков. Кроме того, опытные партии для разработчиков будут обходиться относительно недорого.

В советское время компетенции были, и мы могли скопировать тот же 80286 проц. А сейчас это потеряно, потому что некоторые личности у власти в 80-е и в 90-е годы раз за разом отбрасывали разработки советских НИИ в пользу зарубежных решений.

Короче, всё это очень непросто.

Вот именно!, и плевать на 350 нм.

Что это значит?

Это значит что мы можем воровать технологии на 2 нм.

И это будет рывок. И я считаю честный, т.к. не фиг было вводить санкции.

Добавить комментарий