Я попал на фабрику ноутбуков, и покажу вам как они собираются: Экскурсия по заводу Ninkear

Я посетил фабрику ноутбуков и теперь хочу показать её вам. Чтобы вы представляли, как был собран ноутбук, на котором вы читаете эту статью. Вполне возможно, что он тоже был собран где-то на этих линиях. Но даже если не на данном заводе, то, скорее всего, на одном из других, находящихся рядом. Ведь мы были в городе Шэньчжэнь, который является одним из крупнейших мировых центров электроники (и даже ваш iPhone собран именно здесь). Именно тут сосредоточено огромное количество производств. Такие громкие бренды, как Apple, Huawei, Lenovo, Realme, Vivo, Xiaomi, Oppo, Honor и многие другие, производят свою продукцию в этом регионе. Перечислять придётся долго, потому что в Шэньчжэне выпускается значительная часть мировой электроники. И среди них находится компания Ninkear, которая уже несколько лет активно продаётся на территории РФ.

Когда у меня появилась возможность поехать на завод этой компании, чтобы своими глазами посмотреть, как производятся ноутбуки и мини-ПК, я не стал отказываться.

Поездка на завод начинается с такси. Сам завод находится на окраине огромного мегаполиса. Дорога от офиса Ninkear до одной из фабрик занимает около часа.

Завод встречает нас закрытой территорией. Мы тратим некоторое время на получение пропуска, и вот перед нами основное здание, в котором находятся сборочные линии, склад и лаборатория.

Кстати, башня на заднем плане — это здание школы. Там учатся дети работников завода, местные жители и даже дети иностранцев, живущих в этом районе города.

На входе нас встречает название компании: Shenzhen Ninkear Technology CO., Ltd.

Зайдя внутрь, мы попадаем в большой холл, где сидят офисные работники. Но нам это неинтересно — офисы мы видели много раз. Поэтому я облачаюсь в защитный костюм, надеваю бахилы и отправляюсь в зону производственной линии. Перед входом обязательно проходим через очистительную камеру, где удаляется вся пыль и возможная грязь. После этого мы попадаем в зону конвейерной сборки, где процесс идёт полным ходом.

Честно сказать, мне достаточно сложно описать всю магию, которая происходит внутри. Да и если взяться за описание всего процесса сборки, то получится неинтересная и нечитаемая простыня технического текста. Поэтому ниже я покажу лишь некоторые моменты, которые я запечатлел на фотографиях. Сразу скажу, что все снимки были сделаны на смартфон, поэтому они не являются профессиональными и не отличаются высоким качеством. К тому же изначально у меня не было цели писать эту статью. Я фотографировал как попало и что попало, больше для себя и чтобы показать друзьям. А потом уже из всего этого обилия фотографий я выбрал наиболее интересные и показываю их вам.

Весь конвейер для одной модели ноутбука разделён на несколько этапов. На одной из линий собирается верхняя половина, в которой находится дисплей.

Эта часть после прохождения всех этапов сборки поступает к инженеру качества. Обычно такие инженеры стоят на конвейере при смене этапов и, как понятно из названия, контролируют качество. Эти инженеры обычно одеты в розовые халаты и шапки. А в синих халатах ходят обычные работники сборки (такая вот градация по цвету одежды).

На другой стороне конвейера идёт сборка нижней части ноутбука. Собирается корпус, материнская плата, клеится тачпад, прокладываются шлейфы. Отдельные этапы требуют промежуточной проверки. На некоторых этапах отдельный работник занимается только проклейкой защитных элементов и прокладок.

Везде лежат готовые к сборке элементы ноутбуков: системы охлаждения, кулеры, шлейфы, корпуса, винты и всё, что требуется для сборки.

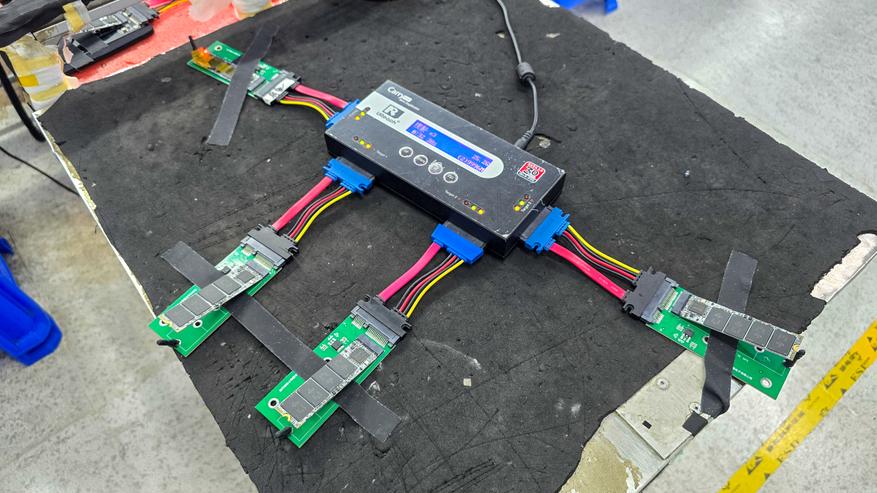

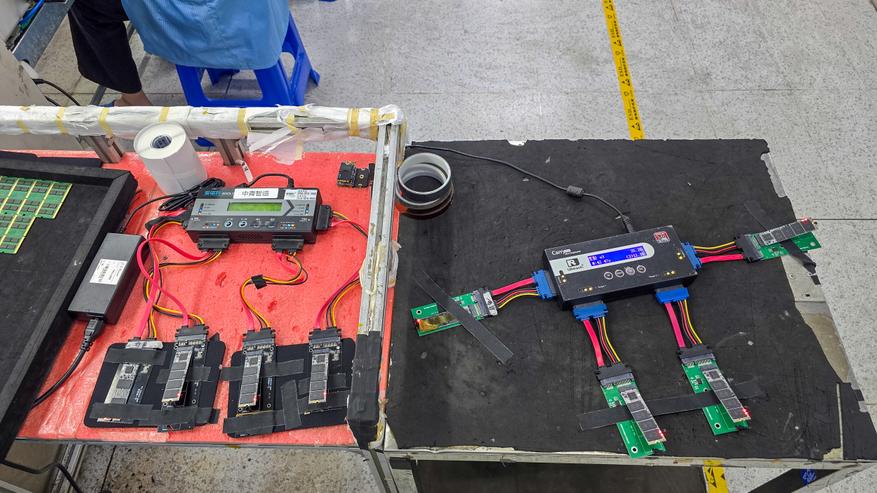

А вот так выглядит процесс клонирования дисков. Специальные аппараты буквально за несколько минут записывают на SSD уже готовую операционную систему.

Помимо операционной системы, на ноутбук устанавливается сервисный софт, с помощью которого тестируются все элементы и железо. Но это уже другая линия конвейера, о ней чуть позже.

А перед этим нужно собрать весь ноутбук в единую конструкцию и отправить на первую проверку уже готового изделия.

Кстати, проверок по ходу сборки очень много. На каждом этапе. Это позволяет исключить брак на ранних стадиях. Благодаря этому, общий процент брака для продукции Ninkear не превышает 1% (это означает, что на тысячу произведённых ноутбуков количество заводского брака не превышает 10 штук, а по факту этот показатель даже меньше). Всё потому, что инженеры качества не дремлют.

Хотя, если посмотреть на фотографию ниже, может показаться, что как раз инженер качества задремала. Но это только так кажется.

Пока инженер качества проверяет ноутбуки, можно пройти на следующий этап линии. Здесь каждый ноутбук проходит тест на заряд, разряд, нагрузку и стабильность. Тест занимает 10 часов, и на этом этапе на стеллажах накапливаются сотни ноутбуков.

Интересно устроено питание, которое подаётся по двум шинам с колёсиками. На транспортировочных досках есть ответная часть и розетка. Ноутбуки могут перемещаться, но при этом оставаться подключёнными к электричеству. Думаю, не стоит напоминать, что высокое напряжение опасно для жизни, а такие фотографии можно делать только с полным контролем положения рук.

После 10 часов теста на стабильность ноутбуки отправляются на следующий этап линии. Это уже полноценные тесты, которые выполняются как программами, так и рабочими. Здесь ещё раз проверяется абсолютно всё: звук, сеть, экран, работа всех клавиш и портов, наушники и т.д. И только после этого этапа ноутбуки уходят на упаковку.

Помимо постоянного контроля, есть ещё выборочная проверка. В любой момент инженеры качества могут взять уже собранные и готовые к отправке ноутбуки, случайным образом выбрать несколько экземпляров и отправить их на дополнительные тесты. Для этого на заводе есть тестовая лаборатория, где ноутбуки испытывают на серьёзные нагрузки. Например, тестируют, что будет, если работающий ноутбук поместить в камеру с повышенной влажностью и солью (имитация работы на берегу в жару). Или проводят тесты на устойчивость к ультрафиолету. Есть даже тесты, где ноутбуки многократно роняют на пол или, наоборот, роняют на ноутбуки разные тяжёлые предметы.

В общем, тестовая лаборатория всячески пытается имитировать обычную нагрузку — как от бережливых, так и от неосторожных пользователей. Именно такие этапы позволяют выявить слабые моменты конструкции и исключить их ещё на этапе производства.

Всё это делается для того, чтобы ноутбуки Ninkear отвечали всем стандартам качества и радовали своих покупателей.

Заключение

Надеюсь, вам было интересно посмотреть изнутри, как устроена фабрика по производству ноутбуков Ninkear. Эта экскурсия позволила мне не только увидеть, как создаются устройства, которые мы используем каждый день, но и понять, насколько сложен и многоэтапен процесс их производства. Каждый этап сборки, тестирования и контроля качества направлен на то, чтобы конечный продукт был надёжным и долговечным.

Особенно впечатлило внимание к деталям и строгий контроль качества на каждом этапе. Даже несмотря на то, что производство выглядит как чётко отлаженный механизм, за всем этим стоят люди — инженеры, техники и рабочие, которые вкладывают свои знания и опыт в каждый ноутбук.

Если вы когда-нибудь окажетесь в Шэньчжэне, рекомендую посетить подобные фабрики. Это не только расширяет кругозор, но и даёт понимание того, как много труда и технологий скрыто за привычными нам устройствами. А если вы пользуетесь ноутбуком Ninkear, теперь вы знаете, что он прошёл через множество проверок, чтобы стать вашим надёжным помощником.

Спасибо за внимание, и надеюсь, что эта статья была для вас полезной и познавательной! Если у вас есть вопросы о производстве ноутбуков, оставляйте комментарии — я с радостью отвечу!

Источник: www.ixbt.com

25 комментариев

Добавить комментарий

Это другое здание, но туда уже так просто не попасть.

Прям детально не расскажу. Но обычно здесь работают с 9 до 6 по будням (5 дней в неделю), с обеденным перерывом с 12 до 14.00.

Большинству предоставляется общежитие, так как это приезжие китайцы из разных районов. Цена за жилье или копеечная или вообще бесплатная. Еда так же предоставляется, завтрак, обед как минимум. Мы например когда были на заводе, попали на обед. Нам тоже досталось. Вполне неплохая и сытная еда, с разнообразием. Мясо, рис, суп.

Он отсутствует только у тех, кто не у линии.

Спасибо

Насчёт три копейки я бы не стал говорить. Зарплата такого работника на линии примерно 90-100 тысяч рублей в месяц.

Увы, ИИ это уже тенденция.

В планах есть посещение и других заводов. Если статья понравилась, могу и про другие производства рассказать.

Уже ответил выше. От 90 тысяч рублей (7000 юаней) плюс предоставляется общежитие

ну я бы не сказал что это хорошая зарплата для Шэньчжэня. На жизнь хватает конечно.

Ок, постараюсь

Вот этого не могу знать

Нет, всё что показывали, без проблем можно и фотографировать.

Компании нечего скрывать.

Добавить комментарий