Гайд по основам 3D-моделирования. Создаем резьбу в Autodesk Tinkercad

В прошлом руководстве мы рассматривали элементы управления, сегодня разберемся с резьбами. Делаются они тут практически в один клик и справится каждый.

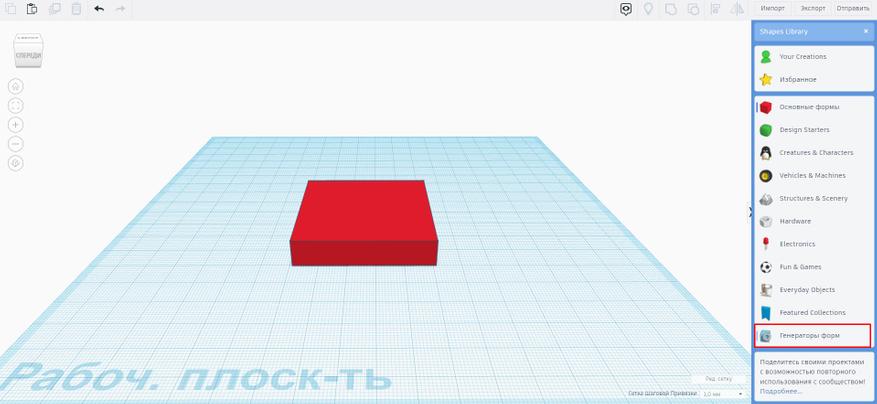

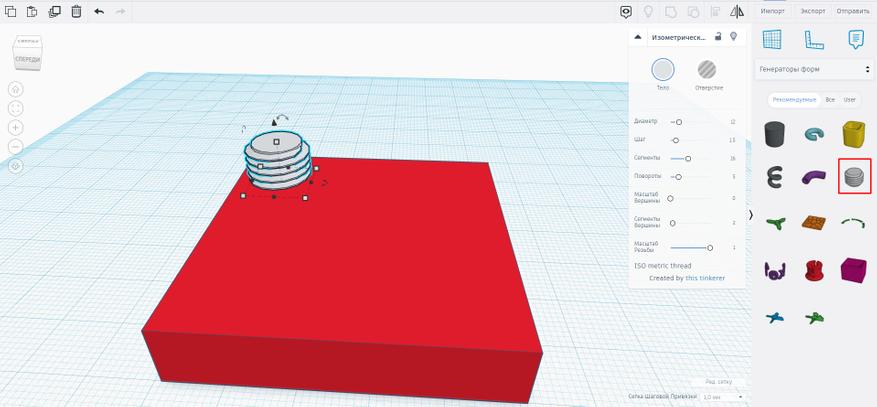

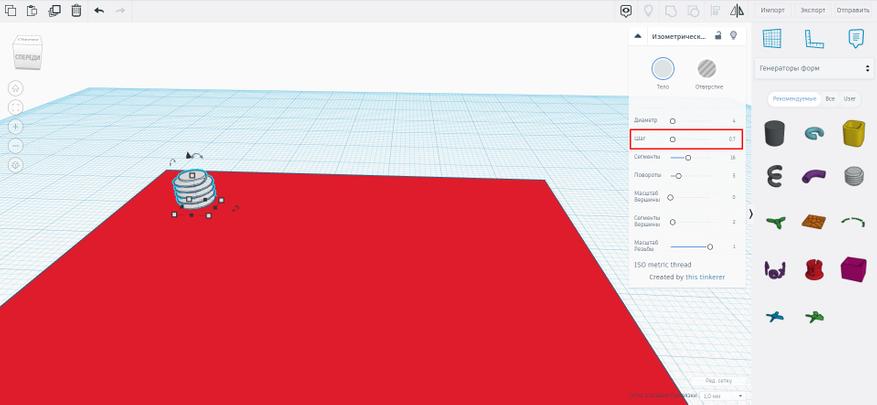

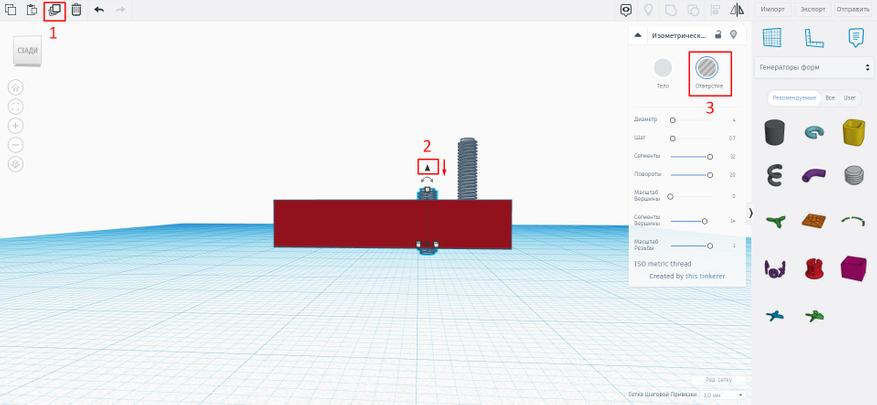

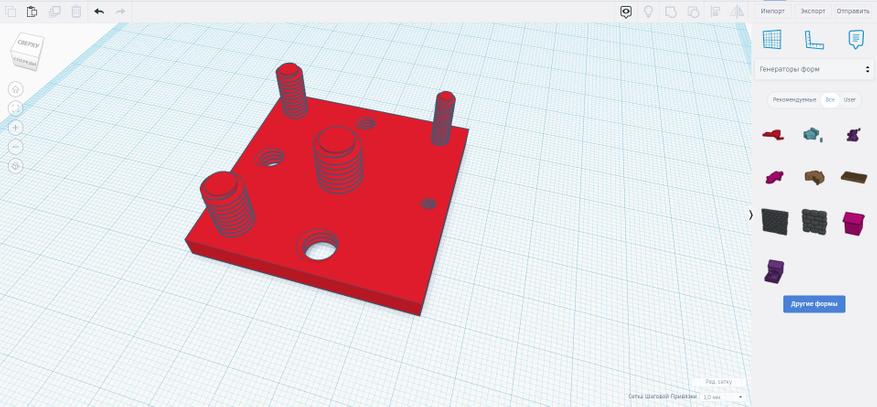

Переходим на сайт, выбираем новый проект, накидываем небольшую площадку и входим в библиотеку. Тут необходимо выбрать пункт «Генераторы форм». «Изометрическая резьба» находится на первой вкладке «Рекомендуемые», просто перетаскиваем ее на объект

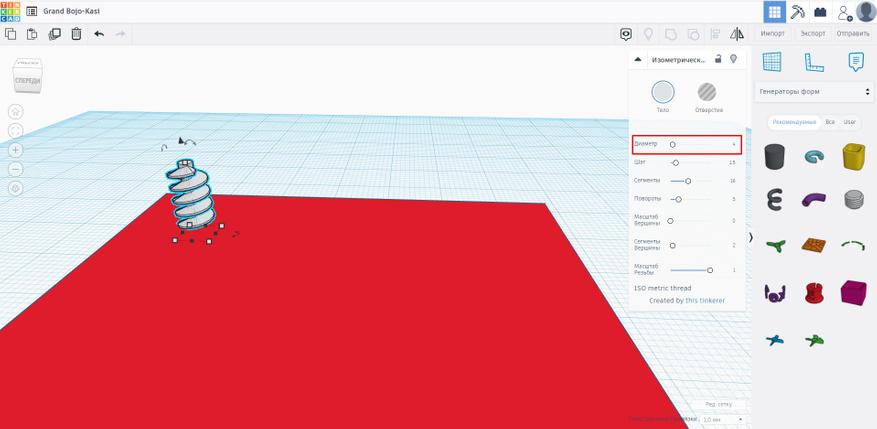

Всего в генераторе доступно 7 опций, пройдемся по каждой из них:

- Диаметр – диаметр внешней кромки резьбы, я выбрал 4мм под соответствующую гайку «М4»

- Шаг – шаг витков резьбы, по госту для 4мм он равен 0.7

- Сегменты – количество полигонов при формировании модели витков

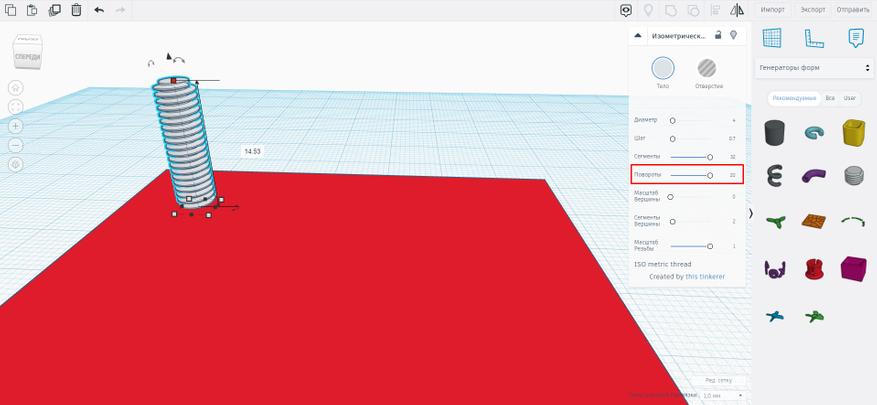

- Повороты – количество витков резьбы, соответственно влияет и на длину

- Масштаб вершины – сужает срез последнего витка

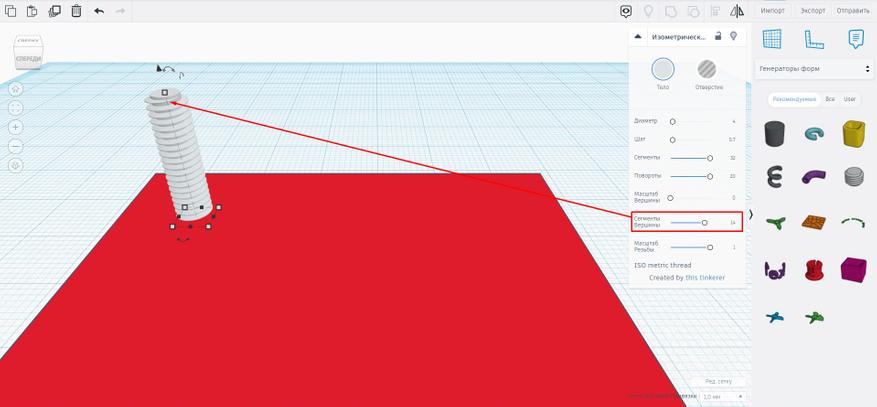

- Сегменты вершины – корректирует плавность среза последнего витка

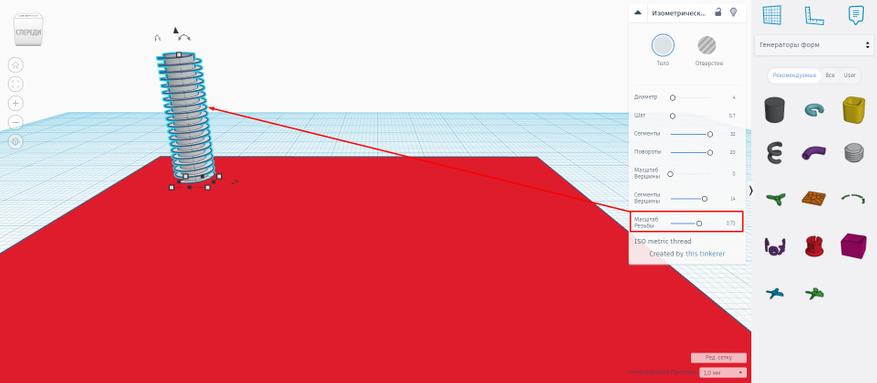

- Масштаб резьбы – настройка толщины витков, если убрать до минимума, можно получить шнек

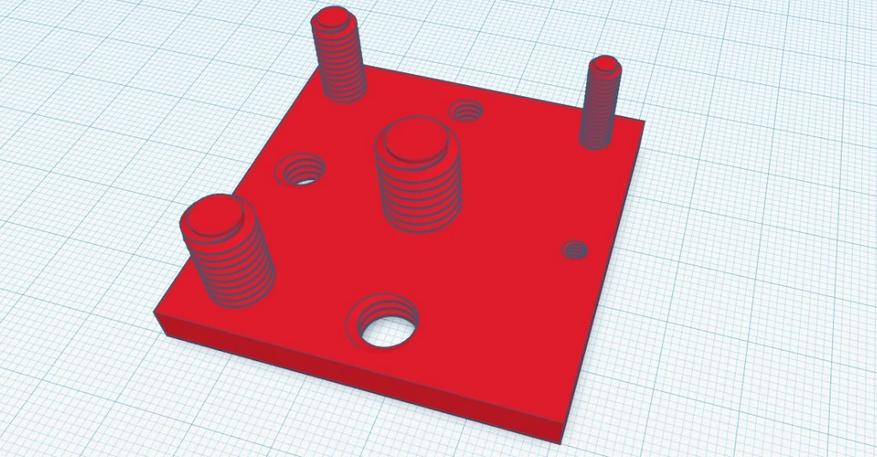

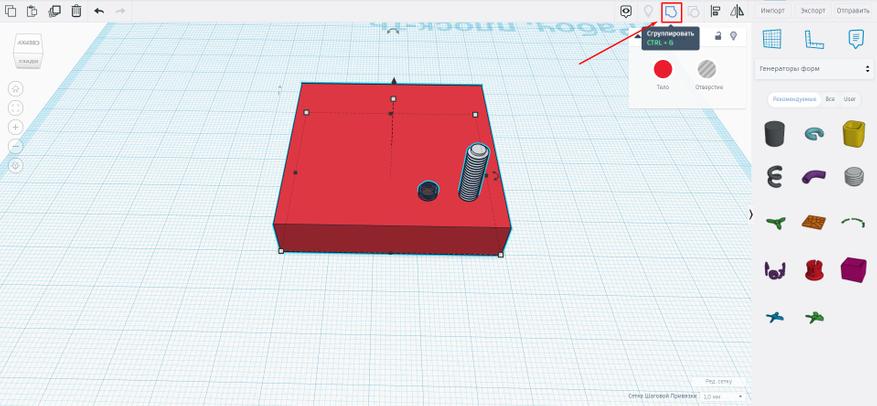

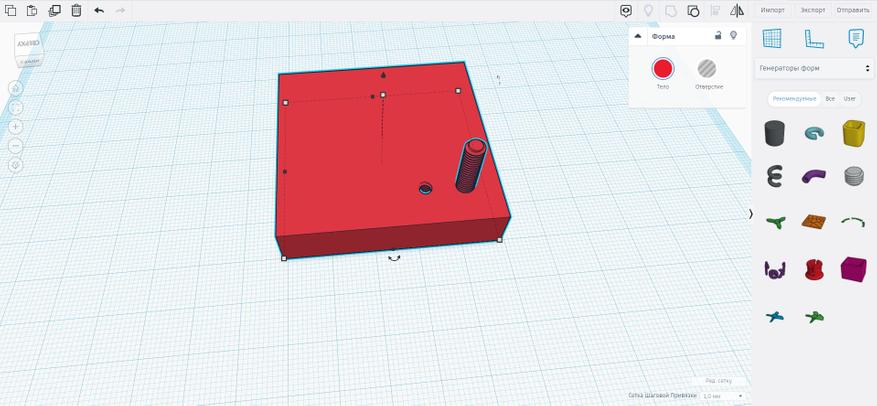

Внешняя резьба готова, для получения внутренней можно просто продублировать модель, утопить в основание и определить как отверстие. После нажатия на кнопку «Сгруппировать» получаем поверхность со шпилькой М4 и внутренней резьбой

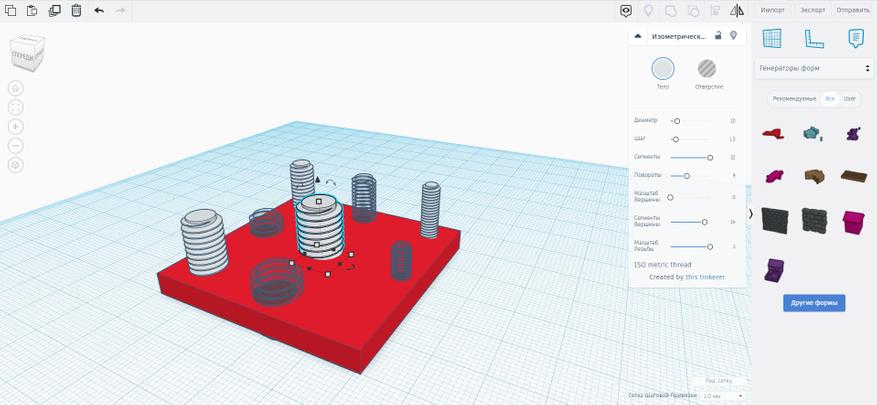

Так же добавил еще несколько размеров:

| M6 (диаметр 6мм) | Шаг резьбы 1 мм |

| М8 (диаметр 8мм) | Шаг резьбы 1.25мм |

| М10 (диаметр 10мм) | Шаг резьбы 1.5мм |

Получилась такая во тестовая площадка, которую можно экспортировать

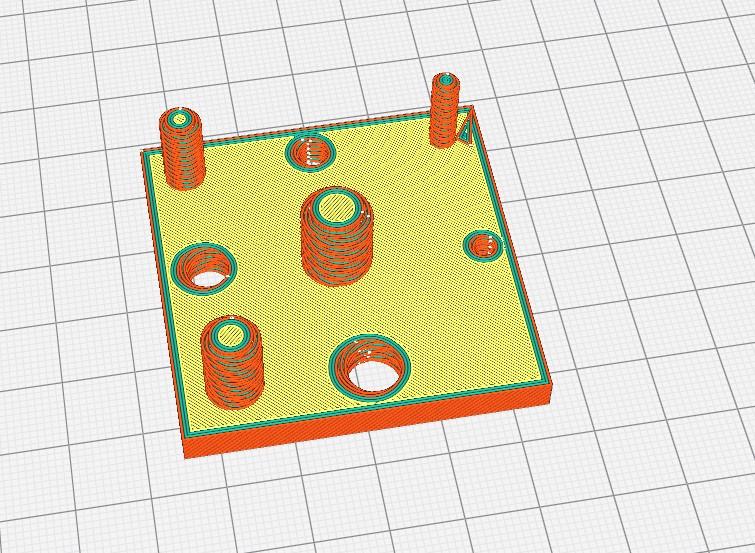

И нарезать в любом удобном слайсере для последующей печати

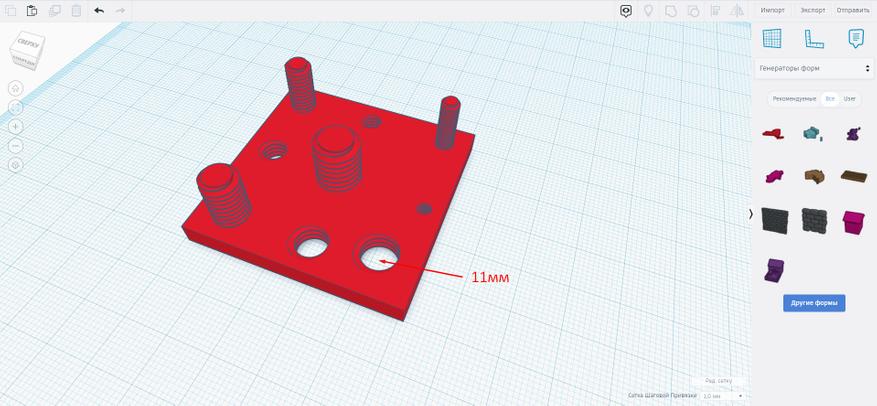

Казалось бы, куда проще, но если распечатать в таком виде, окажется, что только на шпильки получится накрутить соответствующие гайки, а вот болт М6 влезет только в резьбу под М8. Дело в том, что внутренняя резьба должна быть немного меньше внешней, чтобы создать хотя бы минимальный зазор между ними, к тому же пластик дает усадку, что дает нужный зазор на внешней резьбе, но отверстия всегда получается меньше проектируемых, так что я всегда беру поправку хотя бы 10%. Для примера добавил внутреннюю резьбу диаметром 11мм, которая должна нормально подойти для болта М10

Для наглядности распечатал модель и записал видео с демонстрацией результатов, ниже будет анимация, так что нажимайте на превью, чтобы запустить проигрывание.

Гайки подошли хорошо, закрутились пальцами, но при этом сидят довольно плотно. Насчет М4 погорячился, оказывается гайка и болт у меня размера М5, так что их пришлось пропустить

А вот с болтами ожидаемо возникли проблемы, в свои места ну никак не хотели вставляться. М8 легко вкрутился в отверстие подготовленное для М10, но при этом присутствовал небольшой люфт, так что при среднем усилии резьба скорее всего «слижется». А вот болт М10 в отверстие диаметром 11мм подошел отлично, вкручивался с усилием, но не пришлось использовать ключи, люфта нет

Если печатать и болт и гайку, усадка внешней резьбы не перекрывает утоньшение внутренней, так что в любом случае размер пришлось бы корректировать на те же 10%. Так же это значение будет меняться в зависимости от используемого материала(разная степень усадки) и настроек печати(высота слоя, процент заполнения, количество периметров и т.д.).

Предыдущий гайд по основам работы в tinkercad можно почитать тут

11 комментариев

Добавить комментарий

Отверстия — метчиками, «болты» — плашками.

«Petg на метчик может обидеться и треснуть» — нет, пластик не треснет, если резать резьбу по правилам, двумя метчиками (сначала «первым», потом «вторым») с периодическим «откатом назад», что бы очистить зону резки инструмента от стружки.

Кстати, хочу добавить из неочевидного, но важного:

1. многие плашки имеют «заходную резьбу» только с одной стороны. Т.е. если начать «чистовой стороной», резьба будет нарезаться сразу в полный профиль, с перегрузкой заготовки и дополнительным перекосом.

2. если нужна «плотная» резьба, можно ограничиться проходом гайки только «первым» метчиком.

Не очевидно. Делая болванку при нарезке можно тупо свернуть её и отломить. Либо пластик пойдёт не в ту сторону, либо трещины будут если это отверстие (можно деталь целиком запороть). Лучше сразу заложить резьбы и потом просто подправить инструментом.

Кстати если резьба не совсем мелкая, то ничего не надо дорезать. У меня есть опыт печати например механизма натяжки ремня, где натяжка делается за счёт винта. Крупная резьба печатается хорошо, если поставить нормальные характеристики печати.

Добавить комментарий