Доработка вибровызова у телефонов SIEMENS 35

На примере переделки S35

Предыстория

Обидно бывает, купив хороший и удобный во всех отношениях аппарат, обнаружить в нем недоработку конструкторов, которую можно было легко предусмотреть и избежать еще на стадиях проектирования и изготовления. По почти единогласному мнению пользователей телефонов SIEMENS 35-ой серии, слабым местом этих аппаратов является вибровызов. Мой личный опыт общения с телефонами указанной серии позволяет сказать, что виброзвонок ощущается только в том случае, если аппарат отделяет от тела очень тонкий слой материи.

Я нашел простой способ доработки виброзвонка с минимальным риском для телефона и без потери гарантии. К моменту написания данной статьи переделано пять аппаратов, владельцы которых отмечают значительно возросшую силу вибровызова.

Началось все с того, что виброзвонок моего телефона просто престал работать. В Сервисном Центре (СЦ) звонок мне починили за 8 вечнозеленых президентов…

На просьбу усилить звонок, пусть даже и за отдельную плату, мне ответили, что они бы с удовольствием, но любая доработка невозможна в принципе.

Виброзвонок продержался ровно три вызова и снова затих.

Не рассчитывая более на помощь дипломированных специалистов, я решил разобраться во всем сам, а заодно и проверить верность утверждения о невозможности переделки.

Разборка корпуса

Некоторого труда стоило выработать правильную методику открывания корпуса. Надо быть очень аккуратным, чтобы не оставить вмятин на пластике, так как при приеме на гарантийный ремонт телефоны разглядывают чуть ли не под микроскопом. Впрочем, пластик довольно прочный, и особых проблем с подбором материала для открывания не возникло. В первый раз крышку пришлось просто поддеть ногтем, но, в принципе, подходят как обычная кредитная карточка, так и обломок школьной линейки из тонкого пластика.

Необходимые инструменты — отвертка плоская, ножницы, небольшой кусок ПВХ-изоленты, кредитка или кусок не слишком жесткого тонкого пластика.

Основные требования при разборе аппарата.

*Принять меры защиты от статического напряжения (они общеизвестны, и я не стану вдаваться в подробности).

*Все отделяемые при разборке аппарата части следует класть на достаточно мягкую основу (во избежание царапин) так, чтобы не было риска смахнуть их со стола.

* Не трогать контактные площадки на плате, а в случае прикосновения тщательно протереть их чуть влажной салфеткой, смоченной изопропиловым спиртом.

Порядок разборки телефона

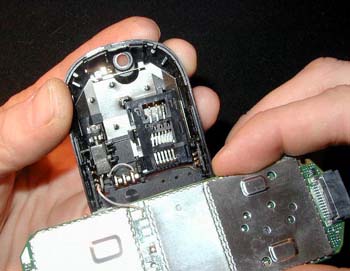

Выключив аппарат, вынимаем аккумулятор и SIM -карту.

На рабочую поверхность небольшой отвертки наклеиваем небольшой кусочек ПВХ изоленты, чтобы не оставить вмятин на пластике.

Открываем нижние защелки.

|

|

Здесь и далее желтыми стрелками помечено направление движения, а синими — направление приложения усилия (давления отвертки либо тяги корпуса).

Открываем нижние боковые защелки.

Находим область расположения данных защелок (видна по нескольким пазам в пластике).

Аккуратно поддеваем край корпуса отверткой и открываем защелки с обеих сторон корпуса.

Открываем боковые защелки.

Этот этап довольно прост, так как данная группа защелок находится в отсеке аккумулятора.

|

|

Открываем верхние боковые защелки.

В щель между передней и задней половинками корпуса вставляем кредитку (кусок мягкого пластика) и, проведя вдоль щели в направлении от боковых кнопок вверх, открываем последнюю группу боковых защелок.

|

|

Снимаем со стопора, образованного верхними защелками.

Для этого тянем переднюю половину корпуса вниз, делая при этом маятникообразные движения (как бы раскачивая ее).

Ваш аппарат разобран и готов к дальнейшей доработке.

Непосредственно доработка

После вскрытия аппарата выяснилось, что специалистам СЦ я заплатил за простое подгибание контактов моторчика. Но даже после нескольких повторных подгибаний вибра работала ненадежно, как говорится, «по настроению», а сила ее была по-прежнему недостаточна. Тут и возникла идея усилить виброзвонок, но так, чтобы исключить необратимые переделки в его конструкции, неизбежно влекущие потерю права на гарантийное обслуживание.

Итак, рассматривались две возможности:

- 1-Установка более мощного мотора (естественно, большего размера)

с увеличенным грузом. От этого способа пришлось отказаться по следующим

причинам:

- в соответствующее гнездо, конечно, можно установить и более мощный мотор, но существуют ограничения, связанные с его размером и подвеской;

- значительно увеличивается потребляемый ток в режиме вызова;

- требуется покупка второго мотора, а это не дешевле $8;

- близость второго мотора к внутренней антенне может привести к наводкам, помехам или даже к срыву связи в зоне неуверенного приема.

- 2-Утяжеление эксцентрического груза-маховика на моторе виброзвонка.

Я предпочел именно этот вариант, потому что:

- увеличение потребляемого тока в режиме вызова незначительно (до 20-25% в момент старта и не более 10-12% в режиме вращения);

- все конструктивные изменения легко сделать полностью обратимыми (т. е. при необходимости можно без особых проблем устранить следы вмешательства).

Сразу оговорюсь: я не думаю, что открыл Америку, утяжелив маховик, однако процесс доработки имеет ряд специфических моментов, на которые неопытный человек может не обратить внимания. Так, на первый взгляд (если гарантия не очень важна), проще всего залудить внешнюю часть груза и утяжелить его припоем. Однако этот способ обязательно приведет к порче мотора, так как и подшипники, и несущая часть коллектора сделаны из нетермостойкой пластмассы — не стоит экспериментировать.

Поскольку груз виброзвонка имеет большую тепловую инерционность, невозможно что-либо припаять к нему без риска испортить мотор. В то же время припой является отличным утяжелителем для груза в силу большой плотности и легкости в обработке. Выход в том, чтобы припой наплавлять не на сам груз, а на металлическую пластину, которая потом жестко к нему крепится.

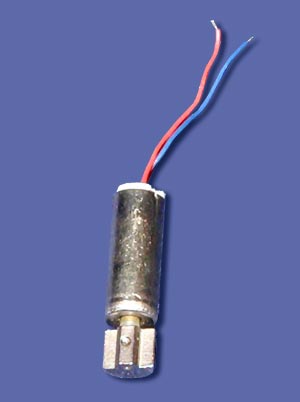

Разбирать уже переделанный виброзвонок не хотелось, к тому же он мелковат для съемки, поэтому для иллюстраций я использовал виброзвонок, отличающийся от сименсовского лишь несколько большими размерами и другой формой контактов.

В качестве материала для пластины подходят выломанные из корпуса компьютера металлические заглушки от установочных гнезд под 5,25″ и 3,5″ устройства или брэкеты — заглушки от отверстий, неиспользованных для установки периферийных устройств в материнскую плату. Такой металл достаточно легко режется и гнется, и кроме того анодированное покрытие делает легким процесс залуживания только требуемой части заготовки. Резать его лучше малыми ножницами по металлу, хотя пробовали и обычными техническими ножницами.

Из пластины вырезается заготовка, по ширине несколько меньшая, чем внешняя часть груза, а по длине превышающая его в полтора раза. Торцы выравниваются и обрабатываются надфилем.

Одна сторона пластины зачищается от анодированного покрытия на треть (в дальнейшем эта сторона будет называться внутренней), другая — ровно на половину (эта сторона, соответственно, будет называться внешней).

Зачищенные части пластины залуживаются. При этом категорически не рекомендую пользоваться какими-либо агрессивными флюсами — обычной канифоли вполне хватает. Остатки флюса тщательно смываются спиртом.

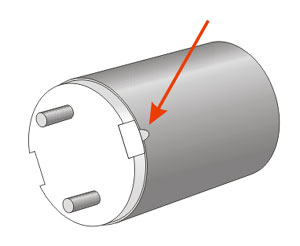

Пластина накладывается на оправку, равную по диаметру грузу виброзвонка, впрочем, я использовал и сам груз. Действовать надо очень осторожно, чтобы случайно не повредить мотор. Пластина обжимается внутренней стороной вокруг оправки (груза) при помощи маленьких плоскогубцев или другого подобного инструмента.

Задача — обжать пластину вокруг груза с минимальным зазором, края вполне можно подогнуть напрямую губками инструмента.

При просмотре на свет с торца согнутой пластины количество зазоров (небольших, разумеется) между нею и грузом не должно быть более двух-трех, при этом основная площадь внутренней стороны пластины должна плотно прилегать к внешней поверхности груза.

Если эта процедура выполнена, переходим к следующему шагу — утяжелению.

С внутренней стороны на залуженную часть пластины капля за каплей наносится припой до тех пор, пока он не достигнет уровня изгиба пластины. Затем на внешнюю сторону пластины также наносится припой. Минимальная толщина слоя — 1 миллиметр.

|

|

После этого все заусеницы и выступы с внешней стороны стачиваются до общего уровня 1 мм.

Внутренняя сторона также обрабатывается до полного удаления излишков припоя.

Остатки канифоли смываются спиртом, заготовка и внешняя поверхность маховика тщательно обезжириваются. На склеиваемые поверхности наносится несколько капель клея «Super Glue» (впрочем, пойдет любой «суперклей» на основе цианакрилата), после чего их плотно прижимают друг к другу на пять минут.

|

|

В принципе, доработка аппарата закончена. Но я рекомендовал бы перестраховаться: телефон все же не копеечный, и, если вдруг груз оторвется (что маловероятно), он сможет замкнуть дорожки на плате телефона, а это наверняка убьет его схему. Груз-утяжелитель надо закрепить на маховике десятью витками капроновой нити, намотанными виток к витку и пропитанными любым достаточно жидким клеем. Я использовал «Момент». Через полчаса ваш виброзвонок готов к использованию.

Чтобы исключить возможность задевания маховиком экрана радио-тракта, на верхнюю плоскую поверхность резиновой «рубашки» мотора надо наклеить скотч и любую тонкую эластичную прокладку под него (я выбрал очень тонкий мелкоячеистый поролон). Количество слоев определяется визуально.

|

|

Аппарат уже можно собирать, однако стоит чуть-чуть подогнуть контакты мотора, разъема аккумуляторов и боковых кнопок корпуса рядом с виброзвонком.

Усиление виброзвонка завершено

Если вдруг придется восстанавливать первоначальное состояние вашего телефона, то достаточно будет срезать нитки и паяльником надавить со стороны утяжелителя. Цианакрилатовые клеи не термостойкие, и утяжеление отвалится до того, как, испортив подшипники, нагреется груз. Когда вы аккуратно удалите остатки клея с маховика, следов переделки не останется…

Результаты переделки.

Субъективно все, кто сравнивал, отмечали усиление вибровызова. Раньше я, например, не всегда улавливал вибрацию, даже если телефон был на ремне, сейчас я ощущаю звонок телефона, лежащего в поясной сумке или в кармане куртки.

Объективных замеров не производилось по причине отсутствия доступа к соответствующему измерительному оборудованию.

Дальнейшее усовершенствование виброзвонка

Переходить ко второму этапу доработки виброзвонка имеет смысл только в том случае, если вы уверены в своей подготовке (имеете опыт работы с микроэлектроникой, микротехникой, пайкой нетермостойких элементов и т. п.): при ошибке весь виброблок придется выкинуть.

Суть доработки сводится к улучшению контактов в коллекторной группе мотора.

Так, например, было замечено, что при медленном вращении ротора в некоторых положениях исчезал контакт (в двух телефонах из пяти). Это не является проблемой при наличии груза на маховике, так как он постоянно передвигается (под воздействием инерционных сил, возникающих при перемещении аппарата), а «мертвый» сектор крайне невелик. Однако чтобы полностью исправить все недостатки виброзвонка, надо устранить возможные причины плохого контакта:

- неисправность в контактной группе выводов мотора виброзвонка;

- плохой контакт выводов со щетками коллектора внутри мотора;

- слишком слабый прижим щеток к коллектору ротора.

Разборка двигателя осуществляется сдвиганием резиновой рубашки мотора в сторону груза и отгибанием замятых уголков-насечек, удерживающих пластиковую часть мотора.

Доработка коллекторной части двигателя.

Небольшое подгибание токопроводящих щеток. Главное не переусердствовать, иначе потом будет очень трудно собрать мотор, и даже если вам это удастся, износ щеток увеличится за счет неоправданно сильного прижима.

Менее распространенный недостаток — слабый контакт щетки с выводом мотора.

|

|

Устраняется он пропайкой места контакта щетки и вывода. Паять необходимо быстро и аккуратно, так как пластик, из которого изготовлена тыльная часть мотора, очень легко плавится.

Излишков припоя на обрабатываемых поверхностях не должно быть вообще.

С внешней стороны сразу подпаиваются два тонких проводка марки МГТФ. Мотор собирается. Уделите особое внимание правильной установке щеток вокруг коллектора.

Тыльную часть можно надежно зафиксировать двумя каплями «Момента», даже не загибая снова разогнутые насечки. Рубашка сдвигается в прежнее положение.

Подключение к нужным точкам схемы проводов производится следующим образом: один провод подпаивается к контактной площадке для вывода мотора на плате, а второй — к разъему питания от аккумулятора, к самому дальнему от мотора выводу.

Следует пользоваться только газовым или низковольтным (4-6 Вольт) паяльником с очень тонким жалом.

Мне известен, правда, один случай, когда эта операция была удачно проведена при помощи сетевого 15-ти ваттного паяльника, однако я не рекомендую повторять этот подвиг: везение — вещь не вечная.

Если вы хотите улучшить ваш аппарат с минимальным риском для его «здоровья», отнеситесь ко всем действиям по его доработке с максимальным вниманием и аккуратностью.

Ни автор данного материала, ни сайт iXBT не несут какой-либо ответственности за возможные последствия переделки ваших телефонов.

Хочу выразить свою признательность Александру Пронину за предоставленную для съемок камеру, а также Максиму и Ольге Агафоновым за помощь в подготовке иллюстраций.

Со всеми вопросами и предложениями обращайтесь к автору данной статьи или на сайт iXBT.

| Дополнительно |

|